You are here

Dzieje Oddziału Nośników

------------------------------------------------------------------

Dzieje oddziału nośników (tekst w pdf, aktualizacja w 2016 r.)

------------------------------------------------------------------

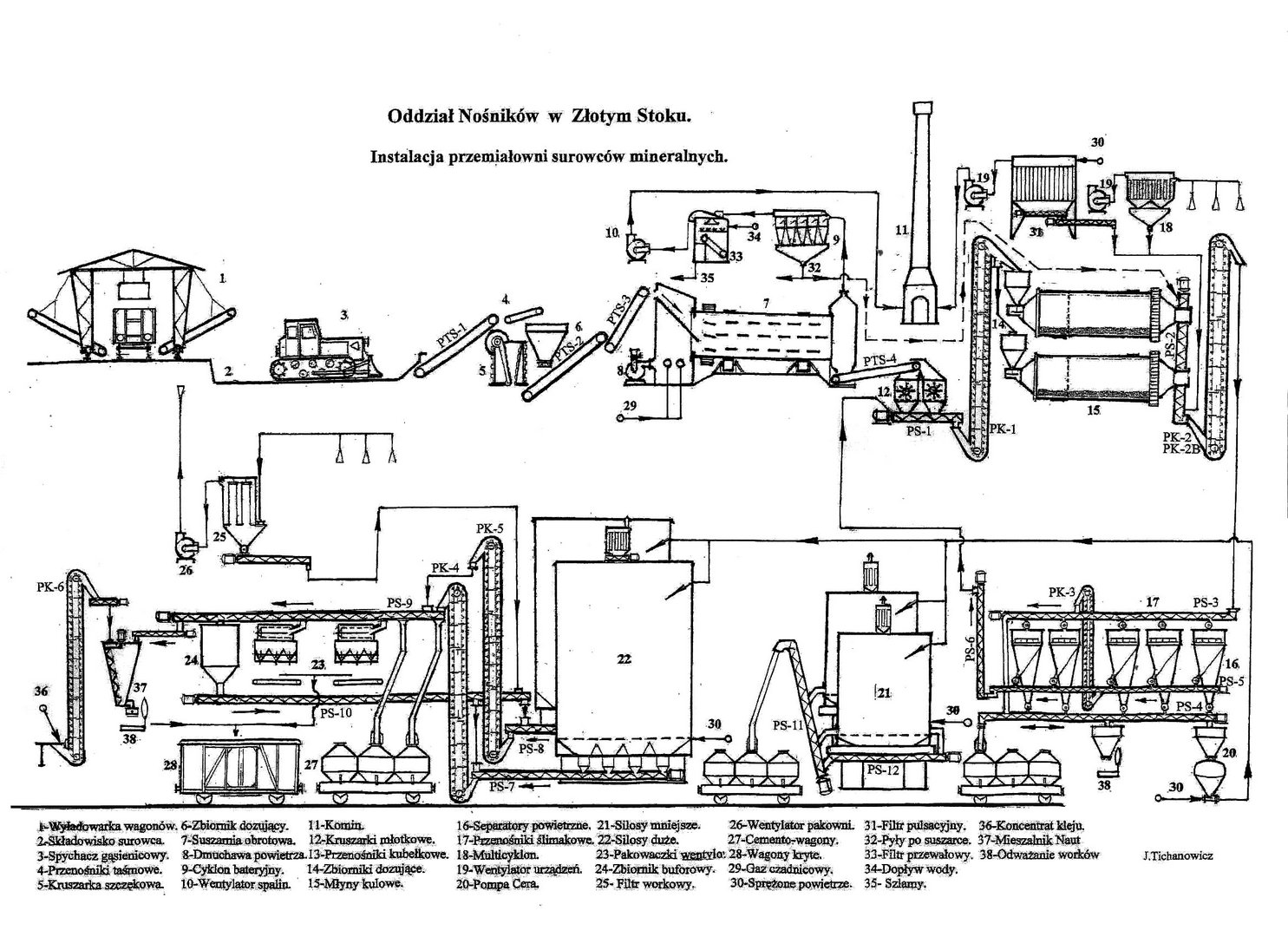

Instalacja przemiałowni surowców mineralnych

Zbudowany w 1961 roku Oddział Nośników był pierwszą polską inwestycją w Złotym Stoku. Miał on zapewnić nowe miejsca pracy dla górników i hutników zwalnianych po likwidacji kopalni i huty arszeniku w 1960 roku. Był również ważny dla gospodarki krajowej, bo pozwalał na uruchomienie produkcji środków owadobójczych, które dotychczas importowano.

W miejsce zlikwidowanej Huty Arsenowej wybudowano w ciągu trzech kwartałów 1961 roku przemiałownię zatrudniającą ponad 80 pracowników.

Kierownikiem tego oddziału zostałem od rozpoczęcia jego budowy.

Pomimo młodzieńczego zapału, ogrom problemów w organizacji i kierowaniu ludźmi zupełnie nowymi, przerastał moje możliwości i kwalifikacje.

Oddziałem Nośników kierowałem przez 16 lat dzięki wspaniałym współpracownikom.

Byli to kierownicy, mistrzowie i brygadziści:

- Henryk Cios

- Władysław Ciosk

- Marian Radomski

- Józef Cichoń

- Zbigniew Leszczuk

- Mieczysław Pietraszko

- Władysław Kalfas

- Adam Kita

- Tadeusz Bielawski

- Stanisław Zawrzykraj

- Józef Łasut

- Leszek Smaruj

- Tadeusz Jakubczak

- Czesław Bator

- oraz inni

Artykuł z gazety zakładowej „Głosu Górchemu”

Barbórka 1962r. Poczet sztandarowy:Władysław Kalfas, Michał Czyżycki i Adam Kita.

Przemawia Juliusz Wożniak , przewodniczy Mieczysław Wierzba

Rok 1961

Na podstawie dokumentacji BIPROKOP-u w Chorzowie, Przedsiębiorstwo Budowy Kopalń z Warszawy przystąpiło, od 15.01.1961 roku, do fizycznej likwidacji instalacji Huty Arsenowej, budując jednocześnie na jej miejscu nowoczesną przemiałownię surowców skalnych.

W zdumiewającym na owe czasy tempie, w ciągu jedenastu miesięcy wybudowano przemiałownię i liczącą 300 metrów bocznicę kolejową do jej składowiska surowców.

Instalację produkcyjną usytuowano wokół piecowni nr 2, służącej do prażenia koncentratów arsenowych, z której usunięto piec obrotowy wstawiając w to miejsce suszarnię obrotową. Wykonano ją z przekonstruowanego pieca obrotowego znajdującego się wcześniej w piecowni nr 1 nazywanej „Cyrkusem”.

Przemiałownia 1962r.

Schemat produkcyjny oddziału nośników

W zamyśle łupek chlorytowo serycytowy z Jeleniogórskich Kopalń Surowców Mineralnych

miał być przemielany na mączkę o wielkości ziarna poniżej 75 mikrometra.

Łupek chlorytowo serycytowy

Mączkę tą w Zakładach Chemicznych „Azot” w Jaworznie stosowano jako pylisty nośnik środka owadobójczego DDT (dwuchlorodwufenylotrójchloroetan). Uzyskiwano w ten sposób znany preparat owadobójczy o nazwie „Azotox pylisty” służący do ochrony przed owadami upraw rolnych i leśnych, a szczególnie do niszczenia stonki na ziemniakach. Zawierał on 95 % mączki ze Złotego Stoku.

Drugim głównym odbiorcą mączki były Zakłady Tworzyw w Pustkowie, w których stosowano ją jako wypełniacz płyt poliestrowych.

Po wschodniej strony przemiałowni usytuowano składowisko surowca, postawiono betonową wiatę młynowni, a od południa stalową 4 kondygnacyjną konstrukcję separatorowni z pakowaczkami.

Składowisko surowca

Otwarte, częściowo utwardzone, wzdłuż niego wybudowano liczącą 42m bocznicę kolejową.

Rozładunek łupka z wagonów kolejowych na składowisko wykonywano ręcznie łopatami, korzystając z taśmociągów przemieszczanych wzdłuż bocznicy.

Pracowano w ruchu ciągłym przez 7 dni w tygodniu.

Ze składowiska łopatami 5 pracowników na każdej zmianie podawało łupek (o granulacji do 500 mm) na przenośniki taśmowe, z których ostatni stacjonarny PTS-1 podawał go do kruszarki.

Kruszarka szczękowa

Rozdrabniała łupek do granulacji poniżej 50 mm, który taśmociągami PTS-2 i PTS-3 kierowany był wprost do suszarni obrotowej.

Suszarnia obrotowa

Łupek suszono w suszarni obrotowej ogrzewanej gazem czadnicowym, spalanym w specjalnej komorze w temperaturze 700°C. Spaliny z tej komory zmieszane z powietrzem tłoczył do bębna suszarni wentylator W-1. Gaz czadnicowy otrzymywano w generatorze metodą półspalania drobnego koksu. Wcześniej opalano nim piece do produkcji arszeniku.

Łupek przemieszczając się podczas obrotów bębna suszarki - wyposażonego wewnątrz w półki - zmniejszał swoją wilgotność od 4% do 8% do poniżej 1%. Wysuszony transporterem stalowo-członowym podawany był do jednej z dwu kruszarek młotkowych.

Gazy zasysane z suszarki wentylatorem W-2 tłoczone były do baterii cyklonów typ Von Tangerena i odpylone dalej do komina o wysokości 57 m.

Kruszarki młotkowe.

Kruszarki młotkowe rozdrabniały łupek do ziaren mniejszych od 10 mm. Przenośnikiem zgrzebłowym a następnie przenośnikiem kubełkowym PK-1 łupek wędrował do, zbiornika nad młynem kulowym. Pod zbiornikiem podawacz talerzowy z hyżozmianem regulował jego nadawę do komory młyna wypełnionej cylpepsami.

Młynownia

Wychód z młyna o granulacji poniżej 1 mm transportowany był przenośnikiem zgrzebłowym do przenośnika kubełkowego PK-2, a nim na wysokość 13 metrów, do przenośnika zgrzebłowego nad 7 separatorami.

Separatory

Separatory wirnikowe

.

Nadawę do separatorów dozowano szczelinowymi zasuwami. Nadziarno zawracano przenośnikami zgrzebłowymi do młyna, a podziarno stanowiące produkt, z każdych dwu separatorów spadało do jednego z trzech zbiorników nad stanowiskami pakowania. Ręcznymi zasuwami dozowano po 50 kg nośnika do ustawionych na wadze worków papierowych. Stosowano worki czterowarstwowe z wkładką bitumiczną zawiązywane sznurkiem.

W ruchu ciągłym przez 24 godziny na dobę pracownicy wynosili pełne nośnika worki układając je w stosy na nie zadaszonym placu.

Dwa razy na dobę brygady Ekspedycji załadowywały worki transporterem taśmowym do podstawianych wagonów krytych.

Multicyklon. Z instalacją przewodów odpylających i ssawkami na przenośnikach ślimakowych w separatorowi oraz przy pakowaczkach. Odpylał on zasysane wentylatorem W-3 przed wyemitowaniem do atmosfery.

Rozruch nowej instalacji w zimie, z powodu źle dobranych urządzeń i dużego zapylenia stanowił dla pracowników, po raz pierwszy ją obsługujących, olbrzymie wyzwanie.

Mimo wielu niepowodzeń udało się w tych warunkach wyprodukować do końca grudnia 1961 r. 384 tony nośnika w postaci mączki chlorytowo-serycytowej.

Rok 1962. Zaczął się pasmem awarii urządzeń uniemożliwiających uzyskaniem planowanej wydajności instalacji i wymaganej jakości nośnika. Łupek chlorytowo-serycytowy pochodził ze złoża okolic Mirska koło Świeradowa, zawierał żyły kwarcu i milimetrowe wrostki granatów. Zmielony stanowił mieszankę ścierną. W wyniku jej działania przenośniki zgrzebłowe i kubełkowe ulegały ciągłym awariom poprzez samozniszczenie.

Po kilku miesięcznej eksploatacji, poprzecierane przenośniki zgrzebłowe wymieniono na przenośniki ślimakowe od PS-1 do PS-6.

Wobec trudności z uzyskiwaniem produktu o uziarnieniu poniżej 75 mikrometrów, między separatorami nr 4 a nr 5, zainstalowano przenośnik kubełkowy PK-3 do podwójnej separacji.

Jednak z powodu awaryjności na łupku serycytowym rozwiązanie to nie przyniosło oczekiwanego rezultatu..

Problem ten udało się rozwiązać dopiero poprzez zastąpienie łupka chlorytowo-serecytowego łupkiem fylitowym, którego złoża znaleziono w 1961 roku w Jarnołtówku koło Głuchołaz

.W 1962 r. uruchomiono eksploatację tego złoża organizując zamiejscowy oddział produkcyjny pod nazwą Kopalnia Dewon.

Łupek fyllitowy

Przeciętny skład chemiczny łupka fylitowego:

SiO2 = 61,21% , Al2O3 = 17,48% , Fe2O3 = 3,19% , FeO = 4,11%

CaO = 1,27% , MgO = 2,77% , Na2O = 2,09% , SO3 = 2,16%

Badania potwierdziły przydatność mączki z łupka fylitowego jako nośnika DDT do środków owadobójczych.

Łatwo przylegający do roślin , trudno spłukiwany przez deszcze, nie powodował katalitycznego rozkładu DDT długo utrzymując jego toksyczność.

Dzięki małej twardości i talko-podobnej jego strukturze, zmniejszyła ścieralność urządzeń. Umożliwiło to wyprodukowanie w 1962 roku 24 tysięcy ton nośnika o wymaganej jakości

Rok 1963. Zakończono ręczny załadunek łupka ze składowiska na taśmociąg. W tym celu zakupiono spychacz gąsienicowy Mazur D-50, który nagarniał łupek na PTS-1.

Zainstalowano równoległy młyn kulowy-rurowy Nr 2 umożliwiający naprzemienną eksploatację podczas remontów.

Wymieniono przenośnik kubełkowy PK-2 na wydajniejszy B-350 mm.

Zainstalowano przenośnik taśmowy pod pakowaczkami worków z funkcją wysuwania wprost do wagonów kolejowych.

W 1963 r. wyprodukowano już 40 tysięcy ton nośnika przy zatrudnieniu 80 pracowników.

Rok 1964. Dzięki nowym inwestycjom uzyskano roczną zdolność produkcyjną przemiałowni przekraczającą 50 tys.ton nośnika.

Obok hali "Cyrkus" zbudowano dwa stalowe silosy Nr 1 i Nr 2, o pojemności po ok. 800 ton mączki fylitowej każdy. Silosy wyposażono w filtry tkaninowe i instalację do pakowania mączki do worków wentylowych oraz do napełniania nią bezpośrednio cementowagonów.

Hala „Cyrkus” z silosami nr 1 i nr 2

Z hali sprężarek Oddziału Energetycznego doprowadzono rurociąg sprężonego powietrza pod ciśnieniem 5 bar, do budynku separatorów, w którym pod ślimakiem PS-4 zainstalowano pompę Cera ze zbiornikiem V= 7 m3. Umożliwiała ona pneumatyczny transport mączki rurociągiem o długości 157 m na wysokość 23 m, do silosów Nr 1 i Nr 2.

Pod każdym silosem, do 8 stanowisk aeracyjnych, doprowadzono sprężone powietrze. Aeracja umożliwiała płynny spust nośnika do przenośników ślimakowych PS-7 i PS-8.

Z tych silosów, układem przenośników kubełkowych PK-5 i PK-6 i przenośnika ślimakowego PS-9, nośnik podawano na przesiewacze sitowe bębnowe usytuowane nad dwoma pakowaczkami trój wentylowymi „Polisius”, o wydajności 25t/h każda.

Nadmiar maczki i rozsypy kierowano do zbiornika zapasowego V = 14 m3, z którego przenośnikiem ślimakowym PS-10, zawracano ją do PK-5 i PK-6.

Pakowane po 40 kg papierowe worki wentylowe,spadające na rewersyjny przenośnik taśmowy, kierowane były zsuwnią wprost do krytych wagonów kolejowych, lub do hali magazynu "Cyrkus".

Wentylację urządzeń pakujących i stanowisk pracy w hali "Cyrkus" zapewniał tkaninowy filtr 7-komorowy o powierzchni 144 m2, do którego powietrze zasysał wentylator W-4 .

W młynowni wymieniono na większy PK-1 z kubełkami B-600 mm, a nad młynami wstawiono dwa zbiorniki z dozownikami talerzowymi.

Zakupiono spychacz S-100 na składowisko surowca, przekazując dotychczasowy Mazur D-50 Kopalni Dewon w Jarnołtówku.

Rok 1965. Dobudowano drugi przenośnik kubełkowy PK-2 (B-600) i przenośnik ślimakowy PS-9, z dwoma rurami zasypowymi i przewodem odsysającym powietrze. Umożliwiło to załadunek mączki luzem do cementowagonów.

Cementowagony

Rok 1966. Zakupiono 65 cementowagonów, typ CWL-24, trój zbiornikowych o ładowności 20,6 tony. Rozpoczęto wysyłkę nośnika luzem, zaprzestając pakowania go do worków.

Wydajność urządzeń do produkcji mączki fylitowej wynosiła: 14 t/godz. przy wymaganej jakości (nie więcej jak 3% pozostałości na sicie 75 mikrometrów i wilgotności poniżej 1%).

Rok 1967. Zakupiono dalsze 12 cementowagony typu CWL-24/1.

Dla załogi i dozoru oddziału zbudowano, dobrze wyposażony nowy budynek socjalny o powierzchni 380 m2 , wraz z oddziałowym laboratorium kontroli jakości.

Szatnia pracowników

Zakupiono spalinowy pchacz do przestawiania wagonów po torach bocznicy.

Efektem modernizacji pakowania i wysyłania mączek luzem było zmniejszenie zatrudnienia z 80 do 60 pracowników, przy jednoczesnym wzroście produkcji.

Rok 1968. Zakupiono spychacz gąsienicowy typ Tur-104 jako rezerwowy na składowisko. Zakupiono mobilną wyładowarkę ślimakową do rozładunku wagonów z fosforytem, typ KV-66 Vykladač.

Vykladač

Zainstalowano zbiornik na fosforyt z dozowaniem na przenośnik PTS-2.

Rozpoczęto produkcję mączki fosforytowej i borokalcytowej.

Importowane z Tunezji fosforyty przemielano na mączkę fosforytową o zawartości:

~32% P2O5 i granulacji ok. 80 mikrometrów. Pakowaną w 40kg worki wysyłano do hurtowni jako wolno działający nawóz fosforowy .

Produkcja mączki fosforytowej w latach:

| Rok | Ilość ton |

|---|---|

| 1968 | 20.608 |

| 1969 | 12.971 |

| 1970 | 30.002 |

| 1971 | 33.131 |

| 1972 | 25.700 |

| 1973 | 11.752 |

W 1968 roku wyprodukowano również 35 ton mączki borokalcytowej ~40% B2O3 pakowanej do worków po 40 kg

Importowany z Turcji borokalcyt (minerał kolemanit - Ca2B6O11.5H2O) przemielony i zapakowany do worków wysyłano do Zakładów produkujących nawozy sztuczne w Szczecinie.

Borokalcyt (Kolemanit)z Turcji

Rok 1969. Zakupiono odkurzacz przemysłowy "Cyklotest" ze zbiornikiem na pył i ssawkami do sprzątania separatorowni.

Zakupiono drugą wyładowarkę fosforytów z wagonów typ KV-66 Vykladač.

Rok 1971. Uruchomiono produkcję wypełniacza do produkcji farb i lakierów o symbolu F3. Była to najdrobniejsza z mączek produkowanych na Oddziale Nośników (1 % pozostałości na sicie z oczkami o średnicy 63 mikrometrów).). Otrzymywano ją z kamienia wapiennego z Bukowej k/Kielc.

Wapień z Bukowej

Produkcja Wypełniacza F-3 w latach 1971 – 1975:

| Rok | Ilość ton |

|---|---|

| 1971 | 207 |

| 1972 | 2584 |

| 1973 | 8486 |

| 1974 | 11898 |

| 1975 | 13979 |

Rok 1973. Zakupiono w firmie Alpine, 5 nowoczesnych separatorów powietrznych MPVI 1000, ze sterowanymi dozownikami celkowymi nadawy oraz zamykającymi wyloty produktu i nadziarna. Zainstalowano je w miejsce 7 dotychczas eksploatowanych mniej skutecznych separatorów krajowych.

Wyposażono laboratorium oddziałowe w nowoczesną aparaturę do: analiz sitowych na sucho oraz oznaczania wilgotności i ciężaru nasypowego w surowcach i produktach.

Przy hali "Cyrkus" wybudowano kolejne dwa silosy stalowe Nr 3 i Nr 4, o pojemności po ok. 400 ton każdy, z odpylaczami workowymi oraz aeracją ich rozładunku do pochyłego przenośnika ślimakowego.

Silosy nr 3 i 4

Przenośnik ten ustawiony równolegle do silosów sięgający nad bocznicę kolejową umożliwiał załadunek zgromadzonych w silosach mączek do cemento-wagonów.

Do przetaczania wagonów na bocznicy zainstalowano przeciągarkę linową.

Nad otwartym dotychczas składowiskiem surowca zbudowano zadaszenie.

Zadaszone składowisko

Rok 1974. Po zakończonych pozytywnym wynikiem próbach uruchomiono produkcję kolejnych mączek:

Wypełniacza A – dla fabryk saletry produkujących nawozy azotowe (do pudrowania saletry amonowej), o rozdrobnieniu max.6 % powyżej 20 mikrometrów i wilgotności max.1%, z kamienia wapiennego pochodzącego ze złoża w Bukowej k/Kielc.

Wypełniacza T – dla fabryk przetwórstwa tworzyw sztucznych o parametrach jak dla F3 lecz produkowany z dolomitu z Romanowa k/Stronia Śl.

Dolomit z Romanowa

Mączki dolomitowej R - dla rolnictwa również z surowca z Romanowa.

W 1974 r. oddział wyprodukował: 32.313 ton Nośnika oraz wypełniaczy :

A = 1.192 ton, T = 3.211 ton, mączek R = 631 ton i F3 = 11.898 ton.

Dolomit R

Oprócz produkcji wysokiej jakości mączek mineralnych, załoga Oddziału Nośników w ramach „czynów społecznych” zbudowała w mieście następujące obiekty:

1. Kort asfaltowy z funkcją lodowiska obok Zakłądowego Domu Kultury.

2. Plac zabaw oraz boiska (z oświetleniem) do: siatkówki, koszykówki, mini piłki

nożnej i kometki, przy ul Sienkiewicza.

3. Drogę z trylinki na ul Kolejowej (od ul. 1-Maja do Zakładu).

4. Wspólnie z Zakładem "TERMOPLAST" uczestniczyła w budowie wyciągu narciarskiego na

„Michałówce” wykonując roboty ziemne.

Rok 1975. Ostatni rok produkcji mączki fylitowej, w wyniku zakazu stosowania w kraju DDT.

Produkcja nośnika do pylistych środków ochrony roślin

w latach 1961 – 1975:

| Rok | Ilość ton | Rok | Ilość ton |

|---|---|---|---|

| 1961 | 384 | 1969 | 35552 |

| 1962 | 24008 | 1970 | 30070 |

| 1963 | 40000 | 1971 | 27832 |

| 1964 | 47760 | 1972 | 28750 |

| 1965 | 50940 | 1973 | 25736 |

| 1966 | 50401 | 1974 | 32313 |

| 1967 | 49620 | 1975 | 32322 |

| 1968 | 23018 |

Zakład zrezygnował z zamiejscowego Oddziału Kopalni Dewon w Jarnołtówku, w którym wydobywano łupek fylitowy.

Produkcję nośnika, dzięki ciągłym modernizacjom przemiałowni, która była nie tylko najnowocześniejszą ale i najbardziej uniwersalną w kraju, zastąpiono produkcją bardzo drobnych mączek węglanowych stosowanych jako wypełniacze do farb i tworzyw sztucznych oraz do pudrowania saletry amonowej. W ostatnim roku przemiału łupka fylitowego roku wyprodukowano mączek: F3 = 13.079 ton, A =7.199 ton i T =10.517 ton.

Rok 1976. Zakupiono 25 sztuk nowego typu cementowagonów, trój zbiornikowych typ 206S,

Razem Oddział Nośników dysponował już 102 własnymi cementowagonami kolejowymi.

Osiągnięto zakładaną wydajność produkcji wypełniaczy:

- wypełniacz F3 = 8 t/godz. o jakości 1% powyżej 63 mikrometrów i wilgoci do 1%.

- wypełniacz T = 7 t/godz. o jakości 1% powyżej 63 mikrometrów i wilgoci do 1%.

- wypełniacz A = 6 t/godz. o jakości 8% powyżej 20 mikrometrów i wilgoci do 1%.

W "Cyrusie" zainstalowano mieszalnik stożkowy ślimakowy ze stanowiskiem zasypowym składającym się z przenośnikia kubełkowego h= 7, 2m i dozownika ślimakowego PS-13. Pod mieszalnikiem zainstalowano dwa stanowiska z wagami do pakowania worków zawiązywanych ręcznie.

Na instalacji tej produkowano:

białą farby suche klejowe na bazie wypełniacza F.

Wypełniacz-KF i D do produkcji sklejek też na wypełniacza F-3.

Termoplastyczną masę do znakowania jezdni „Znakoplast” w postaci suchej mieszanki.

Rok 1977. Zakupiono wyładowarkę wagonów kolejowych. Samojezdna zasilana elektrycznie, na osobnym torze umożliwiała rozładunek wagonów z surowcem (wapieniem /dolomitem) na składowisko. Służyła także do wyładunku węgla wprost z wagonów na samochody podstawione po przeciwnej stronie składowiska.

Wyładowywarka wagonów

Rok 1978. W związku z objęciem stanowiska Kierownika Zakładu w Złotym Stoku przestałem bezpośrednio kierować Oddziałem Nośników.

W następnych latach.

Rok 1979. Zmodernizowano odpylanie powietrza emitowanego z suszarni do atmosfery. wprowadzając drugi stopień usuwania pyłów po cyklonie bateryjnym i multicyklonie . Zainstalowano w tym celu odpylacz mokry typ OM-12, z którego oczyszczone powietrze zassane wentylatorem skierowano do komina. Szlamy z odpylacza odprowadzano pompą na staw osadowy.

Rok 1984. Zmodernizowano odpylanie młynowni, hali suszarki i separatorów instalując po cyklonie bateryjnym i multicyklonie dodatkowo filtr tkaninowy pulsacyjny o powierzchni 224 m2.

Filtr pulsacyjny

Rok 1987. Celem zmniejszenia emisji pyłów kominowych po cyklonie bateryjnym,wymieniono odpylacz mokry OM-12 na odpylacz przewałowy (również mokry).

Odpylacz przewałowy

Wymieniono wyeksploatowaną pakowaczkę 3-wentylową WW-1 Polisiusa na pakowaczkę

4- wentylową z dmuchawą, o wydajności 600-800 worków na godzinę.

Rok 1988. Ostatni rok gospodarki nakazowo-planistycznej, kiedy produkcja Przemiałowni utrzymywała się na ustabilizowanym poziomie w ilości ok. 30.000 ton rocznie wypełniaczy F, T, A oraz KF.

Rok 1990. Rezygnacja Zakładów Azotowych z pudrowania saletry amonowej mączka wapienną A, oraz spadek sprzedaży wypełniaczy F i T, spowodował spadek produkcji przemiałowni w następnych latach do ok. 11000 ton/rok. Aby spełnić wymagania odbiorców wprowadzono do produkcji nowe gatunki mączek mineralnych charakteryzujących się mniejszym rozdrobnieniem i wyższą białością noszące nazwy: Dolkal, Dolfix 60, FPS i FN.

Właściciel złoża kamienia dolomitowego w Waliszewie, złożył dyrekcji w Złotym Stoku ofertę wspólnej jego eksploatacji dla potrzeb naszego zakładu. Nieudolność kierownictwa zaprzepaściła możliwość posiadania własnej kopalni wysokiej jakości kamienia wapiennego. Miało to katastrofalne skutki dla przyszłości Przemiałowni.

Rok 1994. Francuska firma BMP Białe Minerały Paryskie podpisuje z ZTiF list intencyjny o otworzeniu spółki Białe Minerały Sudeckie (BMS) która przejmie Przemiałownię jako odrębny podmiot z udziałem po 50% dla obu założycieli.

Rok 1995. Opracowano Biznes Planu Spółki z o.o. BMS , zapewniający dochodowość i rozwój Przemiałowni w następnych latach . Przeprowadzono szczegółowe negocjacje z BMP w sprawie modernizacji i funkcjonowania Spółki BMS.

Rok 1996. W hali "Cyrkus" zainstalowano wydzierżawioną od BMS instalację klasyfikatorem typu SD3, celem produkcji wypełniaczy o wysokim stopniu rozdrobnienia.

Przeprowadzone z Francuzami próby potwierdziły sprawność tej instalacji umożliwiającej produkcję wypełniaczy o rozdrobnieniu poniżej 5 mikronów (DOLFIX 5) i białości powyżej 90 % (DOLFIX 5/90).

Decyzja ówczesnej Rady Pracowniczej i Dyrekcji o zerwaniu rozmów z BMP była kolejną przyczyną prowadzącą do upadku Przemiałowni.

Rok 1999. Kierownikiem Oddziału Nośników zostaje Waldemar Wiecha.

Za zgodą firmy BMP wysłano W.Wiechę i M. Boskiego do jednej z ich przemiałowni znajdującej się w pobliżu w Pirenejach. Wyjazd miał charakter szkoleniowo poznawczy. Efektem tej wizyty było uruchomienie produkcji wypełniaczy o średnim ziarnie 2 i 5 mikrometrów.

Instalacja Cyrkus

Rok 2002. Ze względu na małą wydajność instalacji z klasyfikatorem SD3 (ok. 5 ton Dolfixu-5 na dobę), przeniesiono do hali "Cyrkus" jeden z separatorów MPV1000, na którym uzyskiwano ok. 2 tony najdrobniejszego wypełniacza w ciągu 1 godziny.

Rok 2004. Firma OMYA, która przejęła złoże i kamieniołom dolomitu w Romanowie wstrzymała jego dostawy dla Oddziału Nośników. Stworzyło to konieczność sprowadzania kamienia wapiennego aż z pod Jeleniej Góry. Nadal produkowano z zyskiem ok. 10000 t wypełniaczy rocznie.

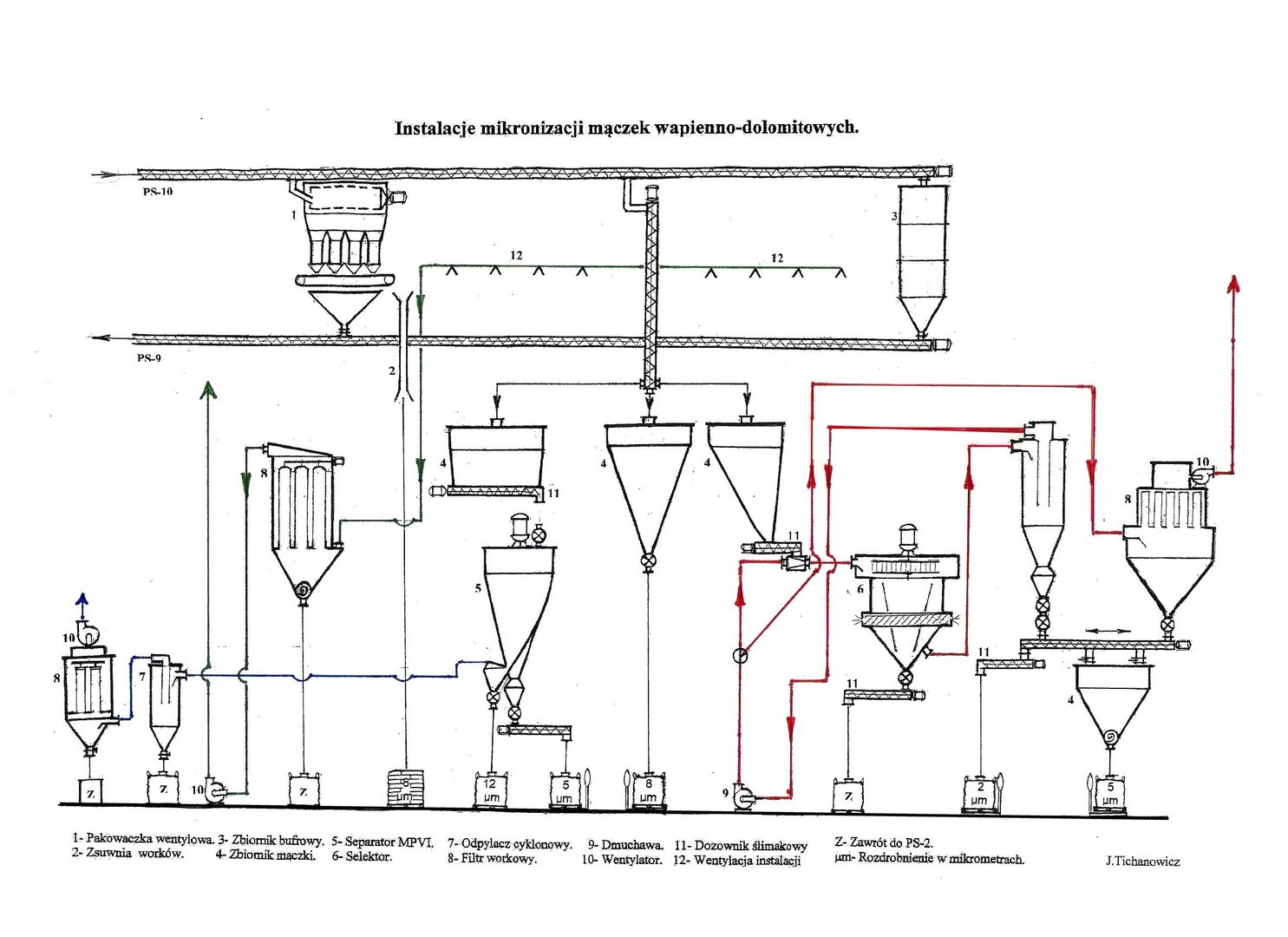

Schemat instalacji Cyrkus

Lata 2011-2013.

Rozpoczął się schyłklowy okres istnienia potężnego ongiś Oddziału Nośników.